Азбука горения

Промышленные горелки, оптимизация процесса горения (Вентиляторные горелки)

>> Вернуться к содержанию

В этом разделе мы рассмотрим горелки RIELLO для промышленного использования. В них применяются некоторые новые технологии, ведущие к оптимизации процесса горения и управления. Концерн RIELLO производит три серии промышленных горелок для разных областей применения и с разными мощностными диапазонами. Отличительными особенностями являются модуляционный режим работы и возможность создания на базе этих горелок современных систем производства тепловой энергии с автоматическим дистанционным контролем и управлением. Это горелки серий MB, 71, ER.

Серия MB

Промышленные моноблочные горелки серии MB покрывают диапазон мощностей от 2,375 до 10 МВт. и имеют четыре типоразмера: 4; 6; 8; 10 МВт

В качестве топлива в горелках серии MB используется дизельное топливо и газ. Причём газ может быть природный или сжиженный нефтяной (пропан-бутан). Кроме того, выпускаются горелки с комбинированным использованием топлива, (соответственно: дизельное топливо - природный газ и дизельное топливо - сжиженный газ). При необходимости все типоразмеры горелок MB могут быть произведены в исполнении с пониженными выбросами оксидов азота NOx. Отличительные особенности

- компактность;

- низкий уровень шума;

- хорошие эргономические характеристики; простота монтажа и обслуживания.

Область применения

Горелки серии MB, как правило, устанавливаются на водогрейные и паровые жаротрубные котлы теплофикационного или промышленного назначения.

Серии TI-ER

Промышленные блочные горелки серии TI покрывают диапазон мощностей от 0,93 до 13 МВт и выпускаются в пяти типоразмерах 10; 11; 12; 13; 14.

Промышленные блочные горелки серии ER покрывают диапазон от 2,5 до 20 МВт. и выпускаются в шести типоразмерах 4; 6; 9; 12; 16; 20.

В качестве топлива в горелках серий TI и ER используются: газ (природный и сжиженный нефтяной), дизельное топливо, мазут. Кроме этого выпускаются двухтопливные горелки (газ - дизельное топливо, газ - мазут).

Горелки серий 71 и ER являются блочными, т.е. в отличие от обычных горелок комплектуются из нескольких отдельных блоков: голова горелки, дутьевой вентилятор, пульт управления и газовая рампа и/или блок подготовки жидкого топлива. Благодаря этому становится возможным подбирать комплект оборудования, наиболее точно отвечающий требованиям заказчика.

Отличительные особенности горелок серии TI - ER

- возможность использования для горения воздуха с температурой 150°С;

- низкий уровень шума;

- возможность использования горелок в экстремальных условиях (повышенная температура, влажность, пыль, и т. д.)

Область применения

Горелки серии 71 используются с теплогенераторами теплофикационного и промышленного назначения. Как правило, это жаротрубные паровые или водогрейные котлы или установки для нестандартных технологических процессов с экстремальными окружающими условиями.

Горелки серии ER используются с теплогенераторами теплофикационного или промышленного назначения с укороченной топочной камерой (т.е. там, где нельзя применять обычные горелки со стандартной длиной пламени).

Помимо прочего в промышленных горелках RIELLO внедрён ряд современных технологий направленных на оптимизацию процесса горения и управления. Эти технологии требуют установки дополнительных подсистем, а именно:

- систему контроля содержания O2 в дымовых газах;

- предварительный подогрев воздуха, участвующего в горении;

- регулирование подачи воздуха для горения посредством изменения частоты вращения вентилятора;

- система дистанционного управления и контроля производственных процессов котельной (Burner Management System).

2.9.1. Контроль содержания O2 в дымовых газах

Как уже говорилось в разделе 1, для того, чтобы добиться полного окисления топлива, при горении требуется определённое количество избыточного, по сравнению со стехиометрическим процессом, воздуха. Однако слишком большого избытка тоже быть не должно, т.к. эффективность горения все равно пострадает

Определить, какое количество избыточного воздуха необходимо, можно только тогда, когда известны средние рабочие параметры горелки и измерено относительное количество кислорода или углекислого газа в дымовых газах. Помимо этого, оптимальное количество избыточного воздуха меняется во время работы горелки в зависимости от количества кислорода, необходимого для идеального окисления топлива.

Поэтому точное количество воздуха, которое необходимо подать на горелку, зависит от количества кислорода, содержащегося в воздухе, и от свойств используемого в данный момент топлива. В частности, количество воздуха зависит от следующих параметров:

- Температура воздуха, участвующего в горении, увеличение температуры воздуха на 10°С соответствует уменьшению плотности воздуха на 3%, а содержание кислорода в воздухе уменьшается приблизительно на 0.6%;

- Атмосферное давление воздуха, при уменьшении атмосферного давления на 10 мбар плотность воздуха уменьшается примерно на 1% и, следовательно, содержание кислорода в воздухе снижается примерно на 0,2%;

- Теплота сгорания топлива: при увеличении теплоты сгорания топлива на 5%, потребность в кислороде увеличивается на 1%;

- Расход, температура и давление топлива;

- Тяга в дымоходе и аэродинамическое сопротивление в камере сгорания;

- Температура распыления.

Все упомянутые выше параметры влияют на горение: от них зависит необходимое количество кислорода и, следовательно, избыточного воздуха. Чтобы лучше управлять процессом горения, количество подаваемого воздуха необходимо постоянно менять так, чтобы количество кислорода в дымовых газах всегда было оптимальным. Для этого используются датчик, который устанавливается в дымоходе теплогенератора, а также электронный блок - газоанализатор EGA (рис. 80)

Обычно используют циркониевые датчики (ZrO2 ). они надёжны, дают точные показания и имеют сравнительно быструю реакцию.

С помощью датчика, блок EGA определяет процентное содержание кислорода в дымовых газах и передаёт эту информацию на блок управления горелкой AUTOFLAME (рис. 81).

Блок управления AUTOFLAME обнаруживает разницу между измеренным количеством кислорода и номинальным заданным значением, и определяет необходимость изменения количества воздуха подаваемого к горелке. Изменяя с помощью серводвигателя положение воздушной заслонки горелки, блок управления обеспечивает нужное количества воздуха, в зависимости от мощности, развиваемой горелкой.

Контроль содержания кислорода в дымовых газах позволяет определить, какое количество избыточного воздуха будет соответствовать максимальному КПД горения.

В системах сжигания без контроля содержания O2 в дымовых газах, чтобы учитывать изменчивые условия работы системы, необходимо подавать заведомо большее количество избыточного воздуха. Система сжигания с регулировкой O2 в дымовых газах позволяет поддерживать минимальное значение O2 при изменяющихся окружающих условиях. Количество избыточного воздуха подаваемого на горение значительно снижается.

При этом благодаря отсутствию избыточного кислорода уменьшается выброс оксидов азота.

Минимизация избыточного воздуха уменьшает количество дымовых газов и, следовательно, их температуру. В результате КПД горения повышается.

На рис. 82 показано изменение КПД при изменении процентного содержания O2 в дымовых газах при различной температуре.

Помимо определения процентного содержания O2 в дымовых газах блок EGA может фиксировать и передавать на блок управления горелкой ряд важных параметров для контроля процесса горения (температура дымовых газов, температура окружающего воздуха, процентное содержание в дымовых газах СO, СO2, NO, SO2 ). Постоянный контроль за этими параметрами позволяет определять и устранять неполадки в работе системы не дожидаясь аварийной остановки системы.

Блок-газоанализатор EGA имеет 6 аналоговых каналов для передачи информации. Выходной сигнал может быть представлен в виде силы тока от 4 до 20 мА или напряжения от 0 до 10 В.

2.9.2. Подогрев воздуха, участвующего в горении

Эта процедура применяется для того, чтобы использовать теплоту, содержащуюся в дымовых газах. Область применения данного метода ограничивается высокотемпературными отопительными системами, например системами с теплогенераторами на диатермическом масле. Действительно, в таких случаях теплоноситель подогревается до температуры более 300°С, и, следовательно, дымовые газы имеют достаточно высокую температуру на выходе из теплогенератора. Как правило, воздух, участвующий в горении, подогревают до температуры приблизительно 150°С.

Возврат тепла осуществляется за счёт теплообмена между воздухом и дымовыми газами, который происходит в специальном теплообменнике (воздухоподогревателе), установленном внутри дымохода. Количество полученной теплоты пропорционально массовому расходу воздуха, участвующему в процессе теплообмена, то есть, проходящего через воздухоподогреватель. В среднем, с помощью этого метода КПД теплогенератора вырастет на 8%.

Рекомендуется устанавливать воздухоподогреватель таким образом, чтобы нагреваемый воздух двигался навстречу дымовым газам.

При расчёте потерь давления, необходимо опираться на реальные параметры воздушного потока, для чего применяют корректирующий коэффициент (см. таблицу 23).

2.9.3. Регулирование скорости вращения вентилятора

В разделе 2.5.1, в котором описываются вентиляторы, мы видели, как можно регулировать расход участвующего в горении воздуха, изменяя характеристическую кривую системы воздухоподачи или характеристическую кривую вентилятора:

- первый тип регулировки можно осуществлять меняя аэродинамическое сопротивление, вызванное заслонкой, приводимой в движение серводвигателем;

- второй тип регулирования осуществляется посредством изменения частоты вращения двигателя вентилятора.

Частота вращения вентилятора изменяется с помощью специального устройства называемого инвертором. Инвертор изменяет частоту и величину напряжения, подаваемого на электродвигатель вентилятора, тем самым изменяя скорость его вращения и, следовательно, расход подаваемого на горение воздуха. Этот метод даёт следующие преимущества:

- снижается потребление вентилятором электрической мощности;

- снижается уровень шума от вентилятора.

Потребляемая электрическая мощность вентилятора прямо пропорциональна частоте его вращения, поэтому при уменьшении частоты вращения снижается также потребление электрической мощности.

Уменьшение уровня шума происходит как напрямую за счёт вентилятора, так и за счёт заслонок, через которые поток воздуха проходит с меньшей скоростью.

Эффективность использования инвертора определяется точностью соблюдения и быстротой изменения регулируемого параметра.

Экономия, которой можно достичь с помощью инвертора, составляет приблизительно 40% от потребляемой вентилятором электроэнергии.

Точное значение сэкономленной электроэнергии можно рассчитать с помощью графика (рис. 83).

2.9.4. BurnerManagementSystem (BMS) - Система дистанционного управления и контроля производственных процессов котельной на основе промышленных горелок RIELLO серий MB, TI, ER

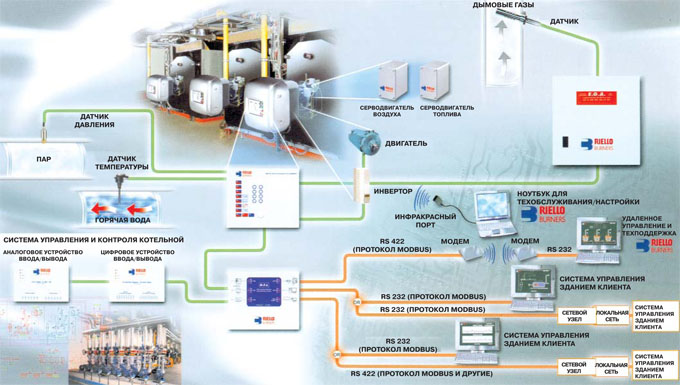

К современным промышленным котельным предъявляются достаточно высокие требования по автоматизации и информатизации производственных процессов. В связи с этим концерном RIELLO разработана система дистанционного управления и контроля производственных процессов котельной на основе промышленных горелок серий MB, ΤΙ, ER. Данная система получила название Burner Management System (рис. 85).

Основу данной системы составляет блок управления горелкой AUTOFLAME (рис. 81), который может быть установлен как на саму горелку (горелки серии MB), так и в отдельно стоящий пульт управления (горелки серий TI, ER). Блок управления AUTOFLAME это универсальное устройство, которое может управлять как отдельной горелкой, так и каскадом из горелок количеством до 10 штук, оснащенных таким же блоком управления.

Блок управления AUTOFLAME обеспечивает:

- модуляционный режим работы горелки;

- возможность настройки горелки непосредственно с пульта управления;

- управление тремя независимыми электрическими сервоприводами;

- отображение текущих значений технологических параметров на жидкокристаллическом дисплее (с блоком EGA);

- отсутствие механического гистерезиса (запаздывания) присущего традиционным системам регулирования;

- стабильность установленных регулировок в течении времени;

- возможность подключения и одновременного использования модуля EGA и инвертора, описанных в параграфах 2.9.1. и 2.9.3.

На рис. 83 графически показан эффект от использования модуля EGA и инвертора.

В условиях работы котельной в автоматическом режиме без обслуживающего персонала очень важно иметь надёжное устройство для передачи информации о текущем состоянии всех систем.

В качестве такого устройства концерн RIELLO предлагает блок передачи данных DTI (рис. 86).

Информация о текущем состоянии технологических процессов и оборудования котельной передаётся через блок DTI по локальной сети на диспетчерский пульт управления, находящийся в непосредственной близости от котельной. При необходимости информацию можно передавать на неограниченные расстояния через модемную связь. На диспетчерском пульте информация отображается в реальном времени на мониторе персонального компьютера в цифровом виде или - при использовании специального программного обеспечения - в виде мнемосхемы котельной. Кроме сбора и отправки информации на диспетчерский пульт блок DTI позволяет осуществлять обратную связь. Т.е., любой микропроцессорный терморегулятор, способный анализировать информацию, полученную от блока DTI, может передавать через блок DTI управляющие сигналы, предназначенные для изменения того или иного технологического параметра в котельной. При необходимости управление котельной можно осуществлять в ручном режиме.

Информация о текущих параметрах работы теплогенератора поступает от блока управления горелкой AUTOFLAME, а информация о работе вспомогательного оборудования котельной - через коммутирующие цифровые и аналоговые модули.

Цифровой модуль (рис. 87) предназначен для передачи и получения сигнализирующих и управляющих сигналов. Через один цифровой модуль может уходить 16 сигнализирующих сигналов. Это могут быть сигналы о текущем состоянии того или иного оборудовании котельной (включен или выключен насос, вентилятор и.т.д.) или информация о достижении аварийного значения того или иного технологического параметра (превышена или нет температура, давление, и.т.д.). Кроме того через цифровой модуль можно передать 8 управляющих сигналов (включение насоса, открытие задвижки, и т.д.). Таких модулей можно установить в одной системе BMS до 10 штук.

Аналоговый модуль (рис. 88) предназначен для передачи информации о текущем значении того или иного параметра (температура, давление, и т.д.). Сигнал поступает в виде силы тока в диапазоне от 4 до 20 мА или напряжения от 0 до 10В. Через модуль может проходить 6 входящих и 6 выходящих аналоговых сигнала. Таких модулей может быть установлено до 10 шт в одной системе.

>> Вернуться к содержанию